DEKRA Industrial Inspection

Op zoek naar gasturbine testen door een expertiseorganisatie? Ontdek het hieronder.

DEKRA Industrial Inspection

Op zoek naar gasturbine testen door een expertiseorganisatie? Ontdek het hieronder.

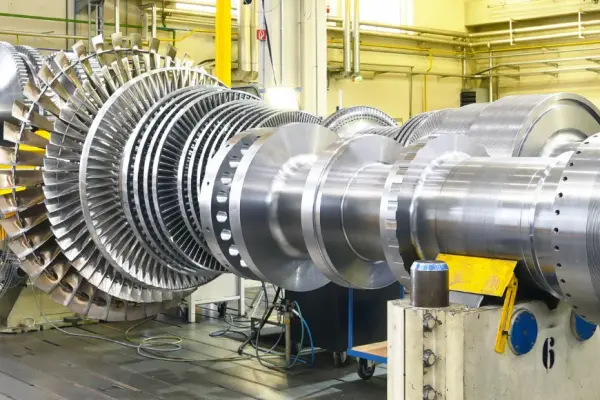

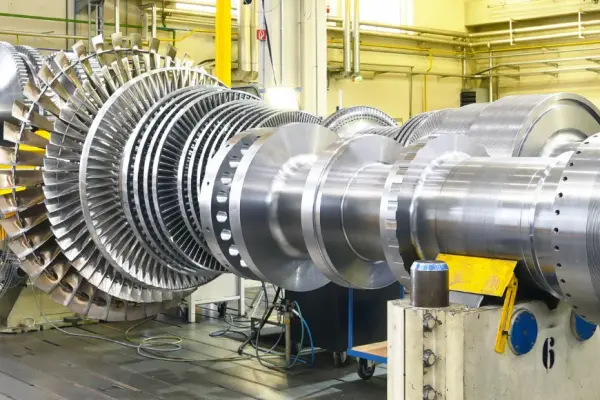

Gasturbine Testen

De toestand van de componenten van gasturbines kan worden beoordeeld op basis van een combinatie van metallurgische testmethoden, zoals replicatie- en hardheidstests en niet-destructief testen (NDT). Standaard NDT wordt alleen toegepast in combinatie met semi-mechanische NDT om volledige dekking van het geteste gebied of volume te waarborgen. De tests kunnen worden uitgevoerd in een werkplaats of op locatie en in gestapelde of (gedeeltelijk) ontstapelde toestand.

Metallurgische Inspectie

Replicatietests

Replicatietest worden uitgevoerd om een indruk te krijgen van de microstructuur. Dit maakt het mogelijk om schade als gevolg van langdurige blootstelling aan temperaturen boven de ontwerptemperatuur te beoordelen.

Typische componenten waarop replica’s worden toegepast zijn turbineschijven, tussenschotten, afstandshouders en compressorwielen. Het aantal replica’s per onderdeel en de positie van de replica’s wordt in overleg met de klant bepaald. Vaak worden er twee tot vier replica’s per component vervaardigd. In het geval van een schijf wordt gebruikgemaakt van een referentie nabij het boorgat waar de temperatuur naar verwachting het laagst is. Het oppervlak wordt voorbereid met behulp van mechanisch slijpen en polijsten.

Hardheidstests

Non-Destructive Testing

Penetrantonderzoek op basis van kleur (PT)

Oppervlaktebrekende onregelmatigheden kunnen worden geconstateerd met behulp van penetrantonderzoek op basis van kleur (rood/witte of onder UV-belichting fluorescerende inkt), zeker als het nodig is om grote oppervlaktegebieden te testen. Dit is onder meer mogelijk voor de rotorkammen van turbineschijven, bladen, trekstangen, flexibele rotorkoppelingen, gasspruitstukken, leischoepen, bladen en lasverbindingen van plaathouders van de verbrandingskamer.

Magnetisch onderzoek (MT)

Wervelstroomtests (ET)

Ultrasoon testen (UT)

Het detecteren en bepalen van de omvang van oppervlaktebrekende onregelmatigheden en volumetrische defecten is mogelijk met behulp van ultrasoon testen (UT). Als er sprake is van relatief grote aantallen componenten kan waar nodig gebruik worden gemaakt van een rechte straal. Binnen turbineschijven kunnen defecten optreden op verschillende locaties en in verschillende richtingen. Volumetrische defecten kunnen het gevolg zijn van (ongedetecteerde) inwendige gebreken en zichtbaar worden gemaakt met een C-scan (zie afbeelding). Er kan ook gebruik worden gemaakt van een combinatie van technieken zoals sondes met hoekbundel, Phased Array en TOFD en waar van toepassing semi-mechanische tests.

Semi-mechanische niet-destructieve tests

DISKEM

Als schijven zijn ontstapeld is het mogelijk om inwendige gebreken te detecteren door UT Phased Array in vier richtingen toe te passen. Alle drie belangrijkste typen gebreken (zie afbeelding) kunnen op deze manier worden gedetecteerd. Gebrekstypen 1 en 3 worden gedetecteerd aan de hand van de ruwte van het oppervlak van de scheur. Er worden mechanische testprocessen toegepast om voor volledige volumedekking te zorgen. De schijven moeten worden omgedraaid om beide kanten te kunnen testen.

CUEBIS

GROTEC